Hãy thử tưởng tượng một dây chuyền sản xuất hoạt động suốt 24/7 mà hầu như không cần sự can thiệp của con người. Mọi thao tác, từ lắp ráp, đóng gói cho đến kiểm tra chất lượng sản phẩm, đều diễn ra chính xác và hiệu quả. Bí mật đằng sau là PLC (Programmable Logic Controller) - một thiết bị tưởng chừng như đơn giản nhưng lại đóng vai trò "bộ não" cho các hệ thống tự động hóa.

I. PLC là gì

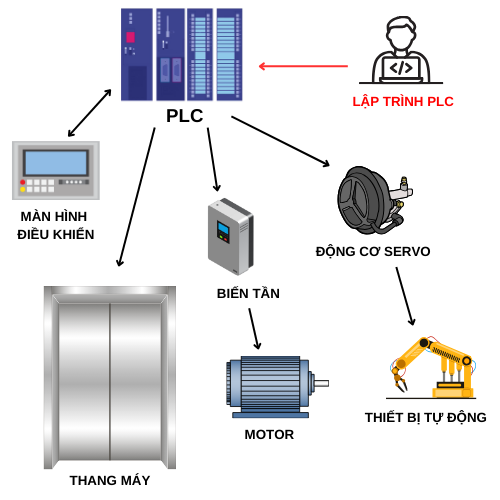

PLC là từ viết tắt của Programmable Logic Controller. Về cơ bản PLC là một bộ xử lý trung tâm được lập trình để điều khiển các đầu ra dựa trên các điều kiện của đầu vào theo quy tắc được lập trình. PLC điều khiển các hệ thống tự động với sự thủ công tối thiểu hoặc thậm chí đôi khi không cần con người để vận hành.

Trên thị trường hiện nay có rất nhiều thương hiệu sản xuất uy tín và chất lượng như PLC Delta (Đài Loan), PLC Mitsubishi (Nhật Bản), PLC Siemens (Đức),... Các biến tần trên thường có các dạng lập trình ví dụ như Ladder diagram (LD/LAD), structured text (ST/STL), function block (FB/FBD), instruction list (IL), sequential function chart (SFC). Đây là 5 kiểu lập trình điều khiển phổ biến trên PLC được chỉ định theo tiêu chuẩn IEC 61131-3. Ngôn ngữ thường thấy khi lập trình hiện nay là LAD (Ladder diagram), nó là một trong những ngôn ngữ lập trình đã tiêu chuẩn hóa dễ dàng cho sử dụng.

II. Cấu tạo và cách thức hoạt động PLC

1. Cấu tạo

Thông thường, hệ thống PLC được tạo bởi các thành phần chính như:

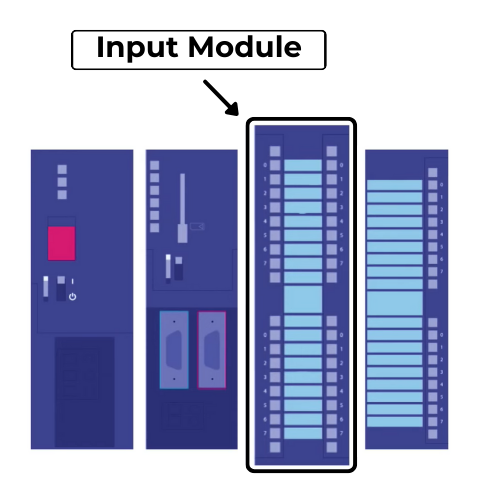

- Input Module: Đây là Module đầu vào, nhiệm vụ chính của nó là cảm nhận sự thay đổi của tín hiệu như bật tắt công tắc, thay đổi nhiệt độ,.... Sau khi cảm thấy sự thay đổi nó chuyển dữ liệu đó thành dạng tín hiệu để CPU có thể hiểu được và gửi đến CPU xử lý.

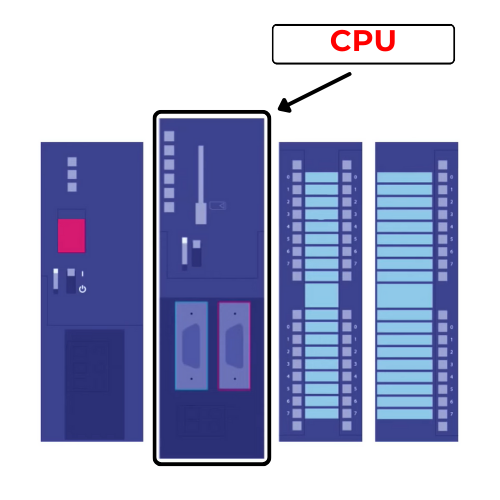

- CPU ( Central Processing Unit): Đây là thành phần chính giúp chúng ta có thể lập trình và điều khiển PLC. Sau khi nhận tín hiệu từ đầu vào dựa theo chương trình hoặc phần mềm khi thỏa các điều kiện nó sẽ quyết định bật tắt đầu ra theo như lập trình sẵn có. CPU thường bao gồm một bộ vi xử lý hoạt động dựa trên giá trị đầu vào, đầu ra và logic trong chương trình. Một con chip bộ nhớ để lưu trữ chương trình, lịch sử đầu ra, các lỗi hoặc cảnh báo.

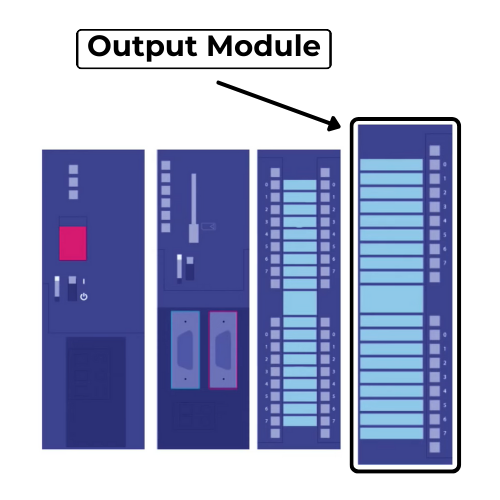

- Output Module: Đây là module đầu ra nhận lệnh chính từ CPU. Đây là thiết bị để PLC thực hiện các hành động dựa trên những điều lệnh lập trình sẵn, phụ trách việc khởi động thiết bị mà chúng ta đang cần điều khiển.

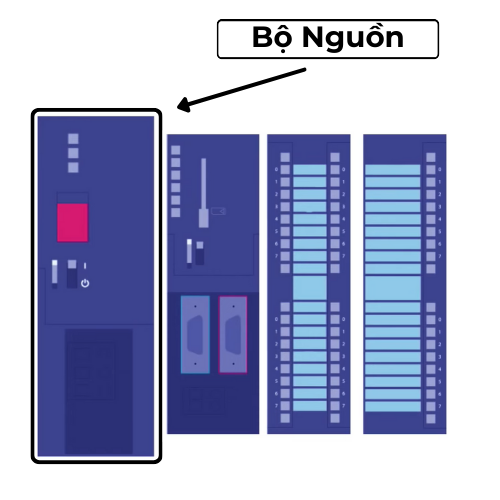

- Nguồn cấp: Điện áp sử dụng thường 24VDC, và 100-240V.

2. Cách thức hoạt động

Để bắt đầu chu kỳ hoạt động, PLC sẽ kiểm tra và thu nhận tất cả các tín hiệu từ thiết bị đầu vào gồm cảm biến, công tắc, tín hiệu relay, nhiệt độ,... Dựa vào các chương trình đã được lập trình sẵn, PLC sẽ xử lý các tín hiệu theo điều kiện có sẵn sau đó xuất ra những tín hiệu để điều khiển cơ cấu như đèn báo, các tín hiệu analog, HSC,...

Tóm lại, chu kỳ quét của PLC bắt đầu bằng cách quét các tín hiệu đầu vào sau đó kiểm tra điều kiện lập trình, thực thi logic chương trình, kiểm tra lỗi và cuối cùng là xuất tín hiệu điều hành đầu ra. Thời gian thực hiện chu kỳ phụ thuộc vào nhiều yếu tố: Tốc độ xử lý của PLC, dung lượng chương trình và độ trễ tín hiệu từ các ngõ vào, ra.

III. Ưu, nhược điểm và vai trò của PLC trong tự động hóa.

1. Ưu điểm.

- PLC được thiết kế để hoạt động bền bỉ và ổn định trong môi trường công nghiệp, chống chịu được rung động, nhiệt độ và nhiễu điện từ các máy móc.

- Nhiều loại PLC cho phép mở rộng thêm các module vào hệ thống khi cần thiết, từ đó dễ dàng tăng cường khả năng điều khiển và giám sát của nó.

- Dễ dàng lập trình, thay đổi, và tái cấu hình để phù hợp với các ứng dụng khác nhau từ xa mà không phải thay đổi phần cứng.

- Có khả năng kết nối với nhiều thiết bị khác nhau trong hệ thống như cảm biến, công tắc, motor... Điều này giúp nó có thể điều khiển và giám sát toàn bộ quy trình một cách hiệu quả.

2. Nhược điểm

- Giá thành của PLC, đặc biệt là những loại phức tạp và mạnh mẽ, có thể khá cao. Chi phí bao gồm không chỉ PLC mà còn phần mềm lập trình, các phụ kiện và các module mở rộng.

- Để lập trình, cài đặt và bảo trì PLC, cần có kiến thức chuyên sâu về kỹ thuật tự động hóa và lập trình, khiến việc vận hành và sửa chữa trở nên khó khăn đối với những người chưa có kinh nghiệm.

3. Vai trò

Tự động hóa doanh nghiệp là mục tiêu mà các nhà đầu tư đang hướng tới trong thời đại công nghệ ngày càng phát triển như hiện nay. PLC đóng vai trò thiết yếu trong việc điều khiển và giám sát các hệ thống sản xuất. Với khả năng lập trình linh hoạt, tối ưu hóa năng xuất cũng như tăng độ chính xác trong sản xuất.

Điều này không chỉ giảm thiểu sai sót và chi phí nhân công mà còn tăng tính đồng nhất và hoàn chỉnh trong từng sản phẩm. Khả năng kết nối mạnh mẽ với các hệ thống giám sát như SCADA và HMI, PLC cho phép quản lý và điều chỉnh từ xa một cách dễ dàng.

Chính nhờ những tính năng này mà PLC trở thành thiết bị thiết yếu trong các nhà máy hiện nay, đóng góp lớn vào việc tự động hóa và nâng cao hiệu suất phát triển doanh nghiệp.

IV. Ứng dụng của PLC trong Tự Động hóa công nghiệp

Các ứng dụng phổ biến của PLC trong tự động hóa công nghiệp:

- Điều khiển dây chuyền sản xuất: PLC thường được sử dụng để điều khiển và giám sát các dây chuyền sản xuất tự động trong các nhà máy. Với khả năng xử lý nhanh và chính xác nó có thể điều khiển các thiết bị như băng tải, robot công nghiệp, hệ thống bơm và van, giúp tối ưu hóa quá trình sản xuất.

- Quản lý và điều khiển hệ thống cấp nước: Được sử dụng trong các hệ thống xử lý nước và nước thải, giúp tự động hóa việc điều khiển các thiết bị như bơm nước, van điều tiết, bộ lọc, và các cảm biến đo lường. Điều này giúp giảm chi phí vận hành và tăng cường hiệu quả của hệ thống.

- Hệ thống điều khiển trong sản xuất chế biến thực phẩm: Trong ngành chế biến thực phẩm, PLC đóng vai trò quan trọng trong việc điều khiển và giám sát các quy trình như nấu, trộn, đóng gói, và kiểm tra chất lượng sản phẩm. Các hệ thống tự động này giúp tăng tính nhất quán và hiệu quả sản xuất.

- Tự động hóa trong ngành chế tạo máy và thiết bị: Trong ngành chế tạo máy, PLC được ứng dụng để điều khiển các máy móc tự động, từ việc gia công cơ khí cho đến điều khiển các dây chuyền lắp ráp và kiểm tra sản phẩm.

- Hệ thống chiếu sáng và quản lý tòa nhà thông minh: PLC cũng được sử dụng trong các hệ thống chiếu sáng thông minh và quản lý tòa nhà, giúp tối ưu hóa việc sử dụng năng lượng và nâng cao sự thoải mái của người sử dụng.

Tóm lại, PLC đóng vai trò then chốt trong nhiều ứng dụng tự động hóa công nghiệp nhờ vào khả năng linh hoạt, dễ lập trình và tích hợp với các hệ thống khác. Nó giúp giảm chi phí vận hành, nâng cao khả năng sản xuất, đảm bảo chất lượng và tối ưu hóa quy trình công nghiệp trong nhiều lĩnh vực khác nhau.

I. PLC là gì

PLC là từ viết tắt của Programmable Logic Controller. Về cơ bản PLC là một bộ xử lý trung tâm được lập trình để điều khiển các đầu ra dựa trên các điều kiện của đầu vào theo quy tắc được lập trình. PLC điều khiển các hệ thống tự động với sự thủ công tối thiểu hoặc thậm chí đôi khi không cần con người để vận hành.

Trên thị trường hiện nay có rất nhiều thương hiệu sản xuất uy tín và chất lượng như PLC Delta (Đài Loan), PLC Mitsubishi (Nhật Bản), PLC Siemens (Đức),... Các biến tần trên thường có các dạng lập trình ví dụ như Ladder diagram (LD/LAD), structured text (ST/STL), function block (FB/FBD), instruction list (IL), sequential function chart (SFC). Đây là 5 kiểu lập trình điều khiển phổ biến trên PLC được chỉ định theo tiêu chuẩn IEC 61131-3. Ngôn ngữ thường thấy khi lập trình hiện nay là LAD (Ladder diagram), nó là một trong những ngôn ngữ lập trình đã tiêu chuẩn hóa dễ dàng cho sử dụng.

II. Cấu tạo và cách thức hoạt động PLC

1. Cấu tạo

Thông thường, hệ thống PLC được tạo bởi các thành phần chính như:

- Input Module: Đây là Module đầu vào, nhiệm vụ chính của nó là cảm nhận sự thay đổi của tín hiệu như bật tắt công tắc, thay đổi nhiệt độ,.... Sau khi cảm thấy sự thay đổi nó chuyển dữ liệu đó thành dạng tín hiệu để CPU có thể hiểu được và gửi đến CPU xử lý.

- CPU ( Central Processing Unit): Đây là thành phần chính giúp chúng ta có thể lập trình và điều khiển PLC. Sau khi nhận tín hiệu từ đầu vào dựa theo chương trình hoặc phần mềm khi thỏa các điều kiện nó sẽ quyết định bật tắt đầu ra theo như lập trình sẵn có. CPU thường bao gồm một bộ vi xử lý hoạt động dựa trên giá trị đầu vào, đầu ra và logic trong chương trình. Một con chip bộ nhớ để lưu trữ chương trình, lịch sử đầu ra, các lỗi hoặc cảnh báo.

- Output Module: Đây là module đầu ra nhận lệnh chính từ CPU. Đây là thiết bị để PLC thực hiện các hành động dựa trên những điều lệnh lập trình sẵn, phụ trách việc khởi động thiết bị mà chúng ta đang cần điều khiển.

- Nguồn cấp: Điện áp sử dụng thường 24VDC, và 100-240V.

2. Cách thức hoạt động

Để bắt đầu chu kỳ hoạt động, PLC sẽ kiểm tra và thu nhận tất cả các tín hiệu từ thiết bị đầu vào gồm cảm biến, công tắc, tín hiệu relay, nhiệt độ,... Dựa vào các chương trình đã được lập trình sẵn, PLC sẽ xử lý các tín hiệu theo điều kiện có sẵn sau đó xuất ra những tín hiệu để điều khiển cơ cấu như đèn báo, các tín hiệu analog, HSC,...

Tóm lại, chu kỳ quét của PLC bắt đầu bằng cách quét các tín hiệu đầu vào sau đó kiểm tra điều kiện lập trình, thực thi logic chương trình, kiểm tra lỗi và cuối cùng là xuất tín hiệu điều hành đầu ra. Thời gian thực hiện chu kỳ phụ thuộc vào nhiều yếu tố: Tốc độ xử lý của PLC, dung lượng chương trình và độ trễ tín hiệu từ các ngõ vào, ra.

III. Ưu, nhược điểm và vai trò của PLC trong tự động hóa.

1. Ưu điểm.

- PLC được thiết kế để hoạt động bền bỉ và ổn định trong môi trường công nghiệp, chống chịu được rung động, nhiệt độ và nhiễu điện từ các máy móc.

- Nhiều loại PLC cho phép mở rộng thêm các module vào hệ thống khi cần thiết, từ đó dễ dàng tăng cường khả năng điều khiển và giám sát của nó.

- Dễ dàng lập trình, thay đổi, và tái cấu hình để phù hợp với các ứng dụng khác nhau từ xa mà không phải thay đổi phần cứng.

- Có khả năng kết nối với nhiều thiết bị khác nhau trong hệ thống như cảm biến, công tắc, motor... Điều này giúp nó có thể điều khiển và giám sát toàn bộ quy trình một cách hiệu quả.

2. Nhược điểm

- Giá thành của PLC, đặc biệt là những loại phức tạp và mạnh mẽ, có thể khá cao. Chi phí bao gồm không chỉ PLC mà còn phần mềm lập trình, các phụ kiện và các module mở rộng.

- Để lập trình, cài đặt và bảo trì PLC, cần có kiến thức chuyên sâu về kỹ thuật tự động hóa và lập trình, khiến việc vận hành và sửa chữa trở nên khó khăn đối với những người chưa có kinh nghiệm.

3. Vai trò

Tự động hóa doanh nghiệp là mục tiêu mà các nhà đầu tư đang hướng tới trong thời đại công nghệ ngày càng phát triển như hiện nay. PLC đóng vai trò thiết yếu trong việc điều khiển và giám sát các hệ thống sản xuất. Với khả năng lập trình linh hoạt, tối ưu hóa năng xuất cũng như tăng độ chính xác trong sản xuất.

Điều này không chỉ giảm thiểu sai sót và chi phí nhân công mà còn tăng tính đồng nhất và hoàn chỉnh trong từng sản phẩm. Khả năng kết nối mạnh mẽ với các hệ thống giám sát như SCADA và HMI, PLC cho phép quản lý và điều chỉnh từ xa một cách dễ dàng.

Chính nhờ những tính năng này mà PLC trở thành thiết bị thiết yếu trong các nhà máy hiện nay, đóng góp lớn vào việc tự động hóa và nâng cao hiệu suất phát triển doanh nghiệp.

IV. Ứng dụng của PLC trong Tự Động hóa công nghiệp

Các ứng dụng phổ biến của PLC trong tự động hóa công nghiệp:

- Điều khiển dây chuyền sản xuất: PLC thường được sử dụng để điều khiển và giám sát các dây chuyền sản xuất tự động trong các nhà máy. Với khả năng xử lý nhanh và chính xác nó có thể điều khiển các thiết bị như băng tải, robot công nghiệp, hệ thống bơm và van, giúp tối ưu hóa quá trình sản xuất.

- Quản lý và điều khiển hệ thống cấp nước: Được sử dụng trong các hệ thống xử lý nước và nước thải, giúp tự động hóa việc điều khiển các thiết bị như bơm nước, van điều tiết, bộ lọc, và các cảm biến đo lường. Điều này giúp giảm chi phí vận hành và tăng cường hiệu quả của hệ thống.

- Hệ thống điều khiển trong sản xuất chế biến thực phẩm: Trong ngành chế biến thực phẩm, PLC đóng vai trò quan trọng trong việc điều khiển và giám sát các quy trình như nấu, trộn, đóng gói, và kiểm tra chất lượng sản phẩm. Các hệ thống tự động này giúp tăng tính nhất quán và hiệu quả sản xuất.

- Tự động hóa trong ngành chế tạo máy và thiết bị: Trong ngành chế tạo máy, PLC được ứng dụng để điều khiển các máy móc tự động, từ việc gia công cơ khí cho đến điều khiển các dây chuyền lắp ráp và kiểm tra sản phẩm.

- Hệ thống chiếu sáng và quản lý tòa nhà thông minh: PLC cũng được sử dụng trong các hệ thống chiếu sáng thông minh và quản lý tòa nhà, giúp tối ưu hóa việc sử dụng năng lượng và nâng cao sự thoải mái của người sử dụng.

Tóm lại, PLC đóng vai trò then chốt trong nhiều ứng dụng tự động hóa công nghiệp nhờ vào khả năng linh hoạt, dễ lập trình và tích hợp với các hệ thống khác. Nó giúp giảm chi phí vận hành, nâng cao khả năng sản xuất, đảm bảo chất lượng và tối ưu hóa quy trình công nghiệp trong nhiều lĩnh vực khác nhau.

Sửa lần cuối: